Projekt-Inhalte der letzten 10 Jahre

Mein Erfolg ist nie einzig abhängig von mir oder einzelnen Personen – es geht darum, dass ich die richtige Gruppe an Menschen zusammen bekomme, ein gemeinsames Ziel setze und dann die Fähigkeiten richtig einsetze, um dieses Ziel zu erreichen ⇒ (Denkweise. Fähigkeiten. Werkzeuge.)

► Übersicht der Inhalte und ihrer Darstellung von 2010 bis 2020:

• Projekt 1: Teil-Betriebsschließung, Verlagerung, Deutschland

• Projekt 2: Restrukturierung, Mexiko

• Projekt 3: Operation, Digitization & Supply-Chain, USA

• Projekt 4: Teil-Betriebsschließung und Restrukturierung, Deutschland

• Projekt 5: Restrukturierung, Deutschland

• Projekt 6: Neuer Standort der Versorgungs- & Entsorgungslogistik bei Audi, Mexiko

• Projekt 7: Neubau / Werksverlagerung, Mexiko

• Projekt 8: Restrukturierung, Deutschland

• Projekt 9: Neubau / Werksverlagerung / Restrukturierung, Deutschland und Mexiko

• Projekt 10: Mexiko – como una oportunidad económica a pesar de la pandemia de corona

► Zurück zum Seitenanfang ∧ mit dem gelben Button rechts unten.

Projekt 1: Betriebsschließung 2019 / 2020 Bad Laasphe / Deutschland

► Zulieferant der weltweiten Automotivindustrie: Das Unternehmen produziert in 21 Betriebsstätten und Niederlassungen weltweit Aluminiumteile vornehmlich für Fahrzeuge der Premium-Klasse. Verarbeitet werden die Materialien Aluminium, Stahl und Kunststoff. Zu den Kunden gehören die Automobilhersteller Audi, BMW, Daimler, Ford, Fiat, GM, Porsche, PSA, Renault, Rover, Saab, Volvo und die gesamte VW-Gruppe.

| Branche: | Automotiv-Zuliefer-Industrie, Komponentenhersteller Aluminiumbaugruppen |

| Linie: | Gesamt–Projektleiter |

| Auftrag: | Betriebsschließung, Personalabbau, Interessenausgleich, Sozialplan, Demontage, Verlagerung, Inbetriebnahme empf. Werke, Effizienzsteigerung empf. Werke, |

| Umsatz: | 50 Mio. Euro |

| Budget: | 10,8 Mio. EUR |

| Mitarbeiter: | 231 von 7.000 |

| Dauer: | 1 Jahr |

1. Situation und Herausforderung

Ein Standort der Gruppe muss in den nächsten 10 bis 12 Monaten geschlossen und die Produktionslinien auf andere gruppeneigene Werke, ggf. als Carve-out, verlagert werden. Die Betriebsschließung darf die Kundenversorgung nicht beeinträchtigen. Mit rund 230 Mitarbeitern wird ein Jahresumsatz von ca. EUR 50 Mio. erzielt. Während des Close down Operations sind die empf. Produktionsstandorte der Gruppe zu restrukturieren. Die Kundenanforderungen werden zusammen mit anderen Anforderungen, wie z.B. den gesetzlichen oder technischen Anforderungen, in einer separaten Anforderungsspezifikation (Lastenheft) detailliert beschrieben und verbindlich vereinbart.

———————————————————————————————-

———————————————————————————————-

2. Zielsetzung und Aufgabenstellung

+ Projektlaufzeit Ziel: 12 Mo. erreicht: 12 Mo.

+ Projektbudget Ziel: 100% erreicht: 100%

+ Lieferzuverlässigkeit Ziel: 100% erreicht: 100%

+ Qualität empf. Werke Ziel 100% erreicht: 100%

3. Wesentliche Maßnahmen

+ Projektauftrag / Road-Map / Projektstrukturplanung / Projektplanung mit allen betroffenen Abteilungen „gemeinsam mit den TPL“ erstellen und umsetzen (siehe hierzu Bd. 1)

+ Projektstrukturplanung / Projektplanung für das abgebenede Werk selbst im Detail mit dem Verlagerungsteam erstellen und umsetzen

+ Kommunikationsplanung & Kommunikationsmatrix selbst erstellen und umsetzen

+ Interessensausgleich und Sozialplan gemeinsam mit HR erstellen, verhandeln und abschließen

+ Verlagerungsplanung der Anlagen, Maschinen und Equipment mit externen Dienstleistern als Teilprojekt planen

+ Teilprojektpläne mit Teilprojektleiter gemeinsam (PL + TPL) detailliert planen, umsetzen und steuern

+ Alle Teilprojektpläne zu einem Gesamtprojektplan zur exakten Steuerung verknüpfen

+ Ramp-up / Kapazitäten in den empfangenden Werken

+ Bemusterungsprozess beim Kunden durchführen

+ Schließung des abgebenden Werkes (Close-down).

4. Projektrisiken analysieren (Auszug):

+ Verlagerungsrisiken (Unterpunkte des Risikopunktes als Beispiel gelistet)

! Löhne & Prämien für Vorlaufproduktionen

! Löhne für Überhangpersonal

! Verpackungen (höherer Bedarf)

! Verlagerungsfirmen & Fachfirmen (GSN, SHL / Cimotec u.a.) haben ggf. Probleme

! Bemusterungs-Prozesse & Einsatz externer Labore

! Aufwand für das Einfahren von Maschinen und Anlagen budgetieren

! Anfahrkosten bzw. -verluste (MA-Einarbeitung, erhöhte Ausschusskosten in der Anlaufphase)

+ Transportrisiken: z.B. Unfall der Relocationfirma

+ Qualitätsrisiken: z.B. Bemusterung, Zertifizierung

+ Technische Risiken: z.B. Gefahrstoffe, Defekt an Maschinen

+ Auslastungsrisiken: z.B. fehlende Personal- / Maschinen-Kapazitäten

+ Terminrisiken: z.B. Close-down / Ramp-up ohne Lieferunterbrechnung

+ Akzeptanzrisiken: Kunden

+ und viele andere Risiken …

5. Ergebnis

+ Ziele z.T. übererfüllt (Produktivität, Projektlaufzeiten, Bestände, Projektkosten)

+ Teilbetriebe reorganisiert; Maschinen und Anlagen in Betrieb genommen

+ Maximale Potenzialhebung durch Restrukturierung u. Digitalisierung im Retrofit

+ Kundenbelieferung fehler- und störungsfrei, Kundenakzeptanz erfüllt

+ Close-down ontime und onbudget sozialverträglich umgesetzt

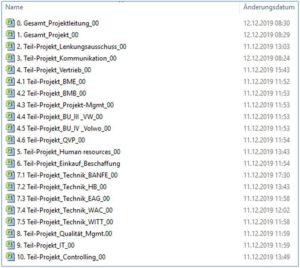

6. Projektstrukturplan (Auszug: Gruppierung von 52 DinA4-Seiten)

Bild 1: Gesamt – und Teil-Projektpläne (Doppelklick)

Projekt 2: Retrukturierung 2019 San Luis Potosi / S.L.P., Mexico

► Zulieferant der weltweiten Automotivindustrie: Wir entwickeln und produzieren elektromagnetische Ventile, Aktoren und Sensoren, die hochdynamische Abläufe in Fahrzeugen und Anlagen wie z.B. in elektronischen Bremssystemen mit ABS- und ESP-Funktion, Systemen zur Nockenwellen-Ventilsteuerung oder in Automatikgetrieben zu regeln und zu steuern. Eine besondere Herausforderung in Mexiko besteht darin, auf kleinstem Raum einen Aktor zu produzieren, der in beiden Endlagen mit definierten Kräften gehalten wird. Bei Bestromung muss der Aktor innerhalb eines kleinen Zeitfensters ausfahren, um die Nut des schnell drehenden Nockens zu treffen. Durch das Zusammenwirken von elektromagnetischen und permanentmagnetischen Feldern wird die Nockenwelle gesteuert.

Authentische Teamarbeit war dabei während der gesamten Projektzeit mein Erfolgsfaktor. Das Kernteam bilden Prozessplaner, Prozessbetreuer, Prozessmitarbeiter und die wichtigen Instandhalthalter, die engen Kontakt zu den Zentralfunktionen in Deutschland und zu den Kunden in Mexiko halten. Denn ein Aktor der direkt im Motor verbaut wird, stellt höchste Ansprüche an die Zuverlässigkeit bei extrem rauen Umgebungsbedingungen. Deshalb werden höchste Ansprüche an Robustheit und Zuverlässigkeit gestellt. Auch die enge und frühzeitige Einbindung der Qualitätsingenieure spielt eine entscheidende Rolle. Auf Basis der Projektpläne, der Risikobetrachtung in KFMEA und PFMEA sowie den zugehörigen Herstellkonzepten wird aus den erarbeiteten Lösungsalternativen das Fertigungsverfahren sauber kalibriert, laufend kontrolliert, ggf. neu justiert und damit ständig optimiert.

| Branche: |

Automotiv-Zuliefer-Industrie, Komponentenhersteller Elektrotechnik |

| Linie: |

General Management / COO |

| Auftrag: |

Reorganisation, Effizienzsteigerung, weiterer Aufbau der neuen Produktionsstätte |

| Umsatz: |

18 Mio. Euro |

| Mitarbeiter: |

25 |

1. Situation und Herausforderung

Schlecht gemanagte Mannschaft, Überbestände (RHB-Stoffe), Work-in-progress (WIP) & (Semi-) Finished goods (SFG/FG), Produktionsrückstand, unstrukturierte Produktionsplanung aufgrund fehlerhafter Prozesse und mangelnder interner Kooperation, fehlerhafte ERP-Systemdaten (v.a. Prozesse)

2. Zielsetzung und Aufgabenstellung

+ Bestände Ziel: – 30% erreicht: -40%

+ Durchlaufzeiten Ziel: – 25% erreicht: -80% (durchschnittlich)

+ Produktivität Ziel: +30% erreicht: > +50%

+ OEE IST: 59% erreicht > 94%

+ Steigerung Qualität & Lieferzuverlässigkeit

+ Senkung Beanstandungsquote

+ Fabrik der Zukunft planen und realisieren, da die Gebäuden nur zu ca. 10% ausgelastet sind

3. Wesentliche Maßnahmen

+ Straffes Management durch Meeting-Struktur, Fehlteilemanagement, 5S-Standards, Lean-Sigma-Methode

+ Auftragsmanagement stabilisiert durch interdisziplinäres „order-management-meeting“ (PM, sales, production, procurement)

+ Verbesserungsprojekt „Q-Offensive“ (bottom-up): Verbesserungspotenzial identifiziert & realisiert

+ „Frozen Zone“ (4 Wochen) eingeführt und Bedarfsvorschau (8 Wochen) – > Planungssicherheit

+ „Verursacherprinzip“ über die gesamte Supply Chain eingeführt (Kultur-Veränderung!)

+ KPI inkl. Cockpit eingeführt, sowie „Management Boards“ in der Produktion als Controlling- und Management-Tool

+ Bestände analysiert und bereinigt (Mehrstufiger Verwendungsplan, Nulldreher eliminiert)

+ Lieferantenmanagement

+ Zeitanalysen durchgeführt auf Schlüssel-Produktionslinien – Zielvorgaben adaptiert

+ Aktoren-Produktionslinie neu abgestimmt

+ Neue Organisationsstruktur eingeführt: Flache Hierarchien aber mit neuen Mitarbeitern, KVP-Prozess integriert

4. Ergebnis

+ Wichtigste Ziele übererfüllt (Produktivität, Durchlaufzeiten, Bestände);

+ Betrieb reorganisiert; systematische, interdisziplinäre interne Kooperation nachhaltig ermöglicht;

+ Maximale Potenzialhebung durch gleichzeitigen Top-Down und Bottom-Up-Ansatz

+ Nach erfolgreicher Reorganisation & Austausch einiger Mitarbeiter wurde der Standort erfolgreich in die Belieferung der Automotiv-Indutrie integriert.

Projekt 3: Operations-Digitization & Supply-Chain 2017 – 2018 Sherman / TX, USA

► Zulieferant der Nahrungsmittelindustrie: Das Unternehmen S.G. Inc. wurde 1989 als familieneigene Kräuterfarm gegründet. Fünfundzwanzig Jahre später ist es zu einem der führenden Anbieter frischer Kräuter in den USA herangewachsen, da die nationale Nahrungsmittelindustrie eine rasante Nachfrage nach botanischen Aromen erlebt. Die Gruppe hat heute sieben Produktionsstätten in den USA und beschäftigt landesweit ca. 350 Mitarbeiter.

Mein Einsatz war das Distributionszentrum der Pflanzenfabrik in Sherman, TX, in dem ca. 30 Mio. Pflanzen gepflanzt, gepflegt, getopft oder gemahlen, verpackt und versandt werden. Als Supply-Chain-Berater war ich im AIM-Projekt „The Vertical Farm“ eingebunden. Anstatt durch den Boden zu wachsen, werden die Pflanzen aufgrund gleichbleibender Qualität und Stückkosten in Schalen in Hochregalen gestapelt, die 30 Fuß hoch sind. Sie gedeihen nicht mehr im Sonnenlicht, sondern stattdessen unter LED-Leuchten. Zur Luftzirkulation drehen sich die Ventilatoren ständig und alle paar Stunden werden die Pflanzen mit einer kleinen Menge Dünger gespeist.

Das Ziel ist es, mit den Pflanzenfabriken die natürlichen Methoden der Landwirdschaft zurück zu bringen. Darüber hinaus die Produktion und Produktivität mit grüner Technologie zu steigern. Mit den neu entwickelten logistisch, vertikalen Produktionssystemen und der Robotik und Sensorik wird der Weg für die Möglichkeit in Innenanlagen 7 Tage die Woche, 24 Stunden am Tag Landwirdschaft zu betreiben und an jedem gewünschten Ort und zu jeder gewünschten Zeit gesunde und konstante Pflanzen anzubauen, ohne die Umwelt zu belasten und das Wasser zu 100% zu nutzen. Im Gegensatz zum konventionellen Anbau in der Fläche werden umweltfreundliche und nachhaltige Pflanzen in die Vertikale produziert. Unter vertikaler Produktion verstehen wir, dass Fertigungsprozesse in die Vertikale projiziert, und nicht wie üblich, großflächig in der Horizontalen angeordnet werden. Produktionsabläufe sind somit auch auf kleiner Grundfläche durch konsequente Digitalisierung realisierbar.

| Branche: |

Food(zuliefer)industrie |

| Linie: |

Verfahrenstechnischer Logistik-Berater (SCM) |

| Auftrag: | Optimierte und ideal genutzte Grundfläche, kurze Transportwege, gute Infrastruktur, Nähe zu Kunden und qualifizierten Fachkräften, Digitalisierung (Robotik, Sesorik) |

| Umsatz: |

50 Mio. Euro |

| Mitarbeiter: | 350 |

1. Situation

+ Die manuellen Arbeiten sind zu standardisieren, zu automatisieren und zu digitalisieren, um die Produktionsmengen auf der Fläche deutlich zu erhöhen.

+ In den nächsten 5 Jahren wird das Unternehmen daher eine Vielzahl der 12 stöckig gestapelten Kräuteranbausysteme auf einer neuen 50.000 m2 großen Produktions- und Lagerstätte bauen.

+ Überführung der Logistikorganisation für 2 Geschäftsbereiche und insgesamt 20 Produktions-/ Logistikstandorten in eine SCM-Struktur

+ Schwächen im nationalen und internationalen Liefer-Management und in Transportsystemen beheben

+ Erstellen und einführen eines integrierten Supply Chain Prozesses unter Einbeziehung notwendiger Veränderungen von Organisations- und Personalstrukturen

2. Zielsetzung und Aufgabenstellung

+ Etablierung von integrierten Supply Chain Planungsprozessen

+ Optimierung des Warenflusses incl. den Transporteinheiten

+ Integration von Auftragsbearbeitung und Fertigungssteuerung in die SCM

+ Organisation Erstellung eines Management Control und Reporting

3. Wesentliche Maßnahmen

+ Die manuellen Arbeiten werden weiter standardisiert, automatisiert und damit auch digitalisiert, um die Produktionsmengen auf der Fläche deutlich zu erhöhen.

+ In den nächsten 5 Jahren wird eine Vielzahl der 12 stöckig gestapelten Kräuteranbausysteme auf einer neuen 50.000 m2 großen Produktions- und Lagerstätte gebaut werden.

4. Ergebnisse und Erfolge

+ Der Gesamtertrag konnte um 9% auf 750 kg pro Tag gesteigert werden

+ Sobald der vertikale Betrieb seine volle Produktionskapazität erreicht hat, wird er täglich mehr als 850 Kilogramm produzieren

+ Durch Recycling und Wiederverwendung von Wasser konnte der Wasserverbrauch um 10% reduziert werden

+ Den biologischen Abfall aus der Stadt konnte für das Pflanzenwachstum um 4% gesteigert werden.

+ Die Zusammenarbeit mit dem Kunden, den Lieferanten, dem Projektteam und den Linienvorgesetzten war sehr produktiv.

Projekt 4: Restrukturieung, 2016 – 2017 Hockenheim / Deutschland

► Partner für Lieferketten aus Deutschland, Rumänien und Polen für Schaltschrank-Equipment: Entwicklung, Produktion, Supply Chain und 3 globaler Produktions-Standorte

Übernahme als Interim-Manager einer mittelständischen GmbH mit 530 Mitarbeitern, die in den Bereichen Mechatronik, Steuerungs- und Schaltschrankbau, Gehäusetechnik und Verkabelungssysteme für Konzerne der Branchen Automotive, Werkzeugmaschinen- und Anlagenbau, Energie- und Umwelttechnik, Transport und Verkehr und für die Printindustrie arbeitet.

| Banche: |

Schaltschrank-Equipment |

| Linie: | Geschäftsführer / COO – Logistik (Supply Chain) |

| Auftrag: |

Teil-Betriebsschließung, Fabrik-Erweiterung, Produktionsverlagerung, Automation, Lean-Sigma, Lieferfähigkeit, Qualitätsmanagement, SCM, |

| Umsatz: |

60 Mio. Euro |

| Mitarbeiter: | 500 |

1. Situation

+ Vorgänger überraschend gekündigt –> Vakanzüberbrückung

+ Management-Vakuum in Zeiten extremen Rückgangs

+ Keine klaren Zielsetzungen nach Reorganisation vor 2 Jahren, KPI’s nicht zielführend

+ Steil abfallende Kundennachfrage des größten Kunden

+ Steigende Ausschussraten, Ursache unklar

+ Investitionsstau in der Produktion

+ Verbesserungspotenziale Lean und Automatisierung

+ Firma verschenkt massiv Einsparpotenziale im techn. Einkauf und Supply Chain

+ Organisation nicht bereit für die Expansion

2. Zielsetzung und Aufgabenstellung

+ Führung der 3 globalen Standorte mit 350 Mitarbeitern übernehmen

+ Kundenbelieferung, OTD (On time delivery ratio) und Qualität bei Verdopplung des Outputs sicherstellen

+ Ausschuss-Reduktion und Kostensenkung an allen Standorten

+ Umfangreiches Lean- und Automations-Programm

+ Planung und Umsetzung der Fabrikerweiterung in das im Bau befindlichen Gebäude

3. Wesentliche Maßnahmen

+ Managementstruktur für alle 3 Standorte implementiert: Stringente Führung, Regelmeetings, Shopfloor Management

+ KPI System erarbeitet und implementiert zur gleichartigen Steuerung und Überwachung aller Standorte

+ Strukturierten, globalen Cost Savings-Prozess erarbeitet und eingeführt

+ Umfassende Lean-Kampagne im Schweizer Headquarter, Unterstützung durch namhafte Beratung

+ Automationspotenzial eruiert, 4 ausgewählte Projekte zur partiellen Automation lanciert

+ Zusammenarbeit mit R&D gestartet für „Design-to-automation“

+ Six Sigma-Methodik eingeführt für systematische Root-Cause Analyse der Ausschussproblematik

+ Expansion ermöglicht mittels ausgewählter Investitionen sowie Entwicklung der Abteilung Fertigungstechnik

+ Enge hands-on Begleitung und Förderung von Schlüsselmitarbeitern

4. Ergebnisse und Erfolge

+ Liefertreue sichergestellt durch starken Anstieg und anschliessenden Downturn

+ Kundenzufriedenheit erhöht; Vertrauen der Schlüsselkunden in die Fähigkeiten des Operations-Bereiches wiederhergestellt

+ Lean- und Automationsprojekte auf dem Weg

+ Bedeutende Verbesserungen in der Produktion (Transparenz, Lean Management)

+ Strukturierten, nachhaltigen Materialkostenreduktionsprozess eingeführt und global ausgerollt, mit voller Transparenz für Controlling

+ Fabrikerweiterung im Headquarter geplant und umgesetzt

+ Team erweitert und entwickelt, Vertrauen der Belegschaft in die Führung gesteigert – Schlüsselpersonen an das Unternehmen gebunden

+ Erfolgreiche Einarbeitung des Nachfolgers und Übergabe

„…aufgrund der überzeugenden Leistungen des Interim-Geschäftsführers haben wir seinen laufenden Vertrag verlängert“.

„…Ein Angebot über einen 3 Jahresvertrag lehnte er ab, da Herr Fiedler Interim-Manager bleiben wollte.“

Auszug aus dem Referenzschreiben des Auftraggebers.

Projekt 5: Restrukturierung 2015 – 2016 in Hannover / Deutschland

► Wartungs- und Instandhaltungswerk (100% Tochter der GATX): Die GATX (General American Transportation Corporation) ist eine amerikanische Leasinggesellschaft für Schienenfahrzeuge. GATX wurde im vorletzten Jahrhundert (1898) gegründet. Das Geschäftsfeld des weltweit arbeitenden Unternehmens ist das Vermieten von Lokomotiven und vor allem von Kesselwagen. Die GATX besitzt hierdurch mit etwa 154.000 Wagen und rund 600 Lokomotiven einen der größten Eisenbahn-wagenparks der Welt.

Die Jungenthal-Waggon GmbH in Hannover/Deutschland ist eine 100%ige Tochtergesellschaft, die sich auf die Wartung, Modernisierung, Reinigung und Instandsetzung von Kesselwagen spezialisiert hat. Hauptsächlich arbeitet sie für die GATX. Das Unternehmen betreut in Europa ca. 20.000 Wagons.

| Banche: |

Kesselwagenherstellung & Wartung |

| Linie: | Interim-Werksleiter eines Produktions-, Instand-und Reparaturwerkes |

| Auftrag: | Restrukturierung, Teil-Betriebsschließung |

| Umsatz: | 45 Mio. Euro |

| Mitarbeiter: | 120 |

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

1. Situation: Betriebswirtschaftliche Sanierung

2. Zielsetzung und Aufgabenstellung: Das Werk für den Verkauf in die schwarzen Zahlen führen

3. Wesentliche Maßnahmen: Durchlaufzeiten verkürzt, erfahrene Mitarbeiter beschafft

4. Ergebnisse und Erfolge: Das Unternehmen produziert mit schwachen positiven Erfolg

Projekt 6: Neuer Standort / Verlagerung 2015 in San José Chiapa / Mexico

► Gründung eines Logistikcenters der Entsorgungswirtschaft in Mexico i.V. mit der Cradle-to-Cradle-Technologie

Bis Ende 2016 baue ich einen neuen Logistikstandort in Mexiko / Puebla de Zaragoza resp. in San José Chiapa für eine deutsche mittelständische Firmengruppe auf, die im neuen Audi-Werk die Ver- und Entsorgungslogistik übernehmen wird. Dies ist ein Ausschreibungsauftrag. Ich freue mich sehr auf diese neue Herausforderung und auch darauf, für eine wachsende internationale süddeutsche Firmengruppe zu arbeiten.

Insbesondere freue ich mich d

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

| Banche: | Versorgungs- und Entsorgungslogistik |

| Linie: |

Projektleiter gesamt als Schnittstelle zwischen Fahrzeug-Montage und Abfall-Entsorgung mit zentralen Wertstoffplatz. |

| Auftrag: |

Standortaufbau als Wertstoffplatz (extern) u. Entsorgungslogistik (intern) incl. Equipment und Personal für das Handling von Abfällen beim Automobilhersteller Audi / Mexico |

| Umsatz: |

gepl. 15,0 Mio USS |

| Mitarbeiter: | gepl. 90 Mitarbeiter |

Projekt 7: Neubau / Werksverlagerung 01.2013 – 12.2014 in Irapuato / Mexico

► Werksneubau in Mexiko als Zulieferant der Automotivindustrie:

Bis Ende 2014 baue ich als Interim-Geschäftsführer ein neues Produktionswerk in Mexiko / Irapuato für einen deutschen mittelständischen Konzern der Automotive-Zuliefer-Industrie auf. Ich freue mich sehr auf diese neue Herausforderung und zudem für eine wachsende internationale Gruppe zu arbeiten.

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

| Banche: |

Automobilzulieferindustrie |

| Linie: | Allein-Geschäftsführer |

| Auftrag: | Aufbau einer Produktionswerkes der Automotivzulieferindustrie |

| Umsatz: | gepl. 79 Mio. € |

| Mitarbeiter: | gepl. 300 |

Projekt 8: Restrukturiuerung in 2011 – 2012 in Wolgast / Deutschland

► Schiffbau

Während der letzten beiden Jahre habe ich als Gesamt-Projektleiter an der Fertigstellung von zwei Saug-Bagger-Schiffen, vier Küstenschutzschiffen und an mehreren Generalüberholungen mitgearbeitet. Dies war eine besondere Herausforderung, da jedes Schiff mit einer Größe zwischen 50 und 150 Metern sowie den vielen unterschiedlichen Gewerken einem Neubau eines mittleren Produktionswerk für mehrere hundert Mitarbeitern gleichkommt.

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

| Banche: |

Schiffbau |

| Linie: |

Interim-Manager / Leiter Technischer |

| Auftrag: |

Restrukturierung der Kompaktwerft |

| Umsatz: | Costcenter mit ca.110 Mio. € |

| Mitarbeiter: | 750 |

Projekt 9: Neubau / Werksverlagerung 2007 – 2010 in Meßkirch / Deutschland und San Luis Potosi / Mexico

► Schneidmaschinen

Im nachfolgenden Clip, den Sie mit dem Pfeil starten können, erhalten Sie ein Bild von mir als Werksleiter in Deutschland sowie als Geschäftsführer in Mexiko mit den Aufgaben:

1. Werks- / Produktionsverlagerung von Deutschland nach Mexiko,

2. Reduzierung der remanenten Kosten in Deutschland durch Aufbau eines Dritt-Kunden-Geschäftes.

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

Detaillierte Informationen: Siehe Projektliste im Downloadbereich

| Banche: |

Elektro- / Investitionsgüterindustrie |

| Linie: |

Interim-Werksleiter (D) und Geschäftsführer (MX) |

| Auftrag: |

Restrukturierung der Kompaktwerft |

| Umsatz: | gepl. 60 Mio. € |

| Mitarbeiter: | 150 |

Projekte 10: Mexico → como una oportunidad económica a pesar de la pandemia de corona

An dieser Stelle möchte ich für die hervorragende Unterstützung des ProMexico Teams in Frankfurt / Main herzlich danken. Auch bedanke ich mich bei Herrn Erwin Feldhaus für die Erlaubnis, den nachfolgenden Clip nutzen zu dürfen.